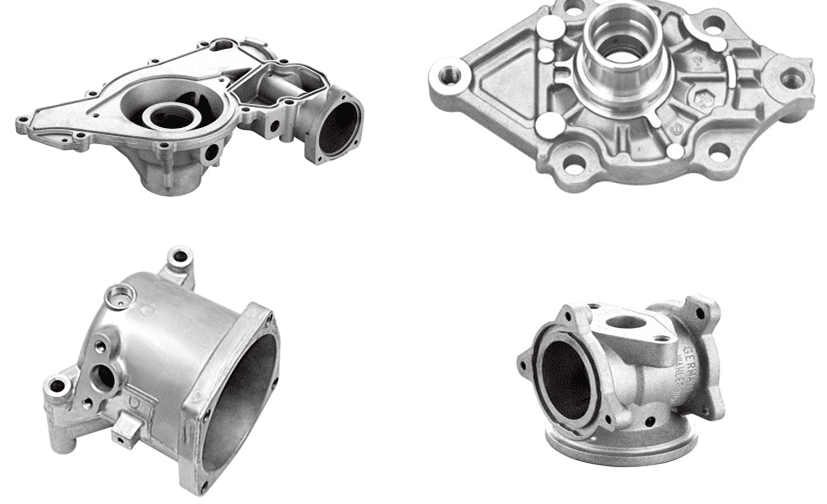

El zinc puede fundirse con tolerancias de precisión, tener secciones de pared más finas, formas complejas y una vida útil mucho más larga. Die Castings China tiene la capacidad de producir piezas de fundición a presión con una amplia variedad de acabados chapados y/o pintados. Nuestro objetivo es entregar su producto de fundición exactamente según las especificaciones de impresión. Aunque las piezas de fundición de aluminio tienen una mayor demanda en el mercado OEM, nuestras instalaciones de fabricación certificadas TS16949 cuentan con varias máquinas de fundición a presión de zinc Lktech. Estas máquinas nos permiten suministrar productos de ingeniería que varían en tamaño desde varios gramos hasta casi 45 libras.

¿Cuándo utilizar zinc en lugar de aluminio?

Además de nuestras máquinas de fundición a presión de primera clase, nuestro experimentado personal de ingeniería de control de calidad interactúa con la producción en almacén para detectar cualquier problema e inspeccionar el producto para detectar cualquier defecto. La aleación de zinc ha mejorado la tenacidad y dureza de la superficie, lo que la convierte en una alternativa ideal a los artículos mecanizados, prensados, estampados y fabricados. Las piezas de aleación de zinc son conocidas por su resistencia frente a los materiales y procesos de la competencia. El límite elástico global de este material de fundición a presión es 15 veces superior al de la aleación de aluminio y la aleación de magnesio para fundición a presión. La resistencia de la aleación es una de las principales razones por las que el proceso de fundición a presión de zinc se utiliza habitualmente para carcasas de cajas de engranajes, aplicaciones electromecánicas y otros tipos de carcasas.

La aleación Zamak-3 es actualmente la más popular, pero Zamak-7 tiene un rendimiento igual de bueno y, en determinadas condiciones, es superior a Zamak-3. Las piezas fundidas de zinc con la aleación #7 tienen propiedades de magnesio disminuidas, con cantidades de níquel aumentadas - con límites de impurezas disminuidos. Al tener menor contenido de magnesio, tiene mayor fluidez. Como resultado, este tipo de aleación Zamak posee mejor capacidad de colada que la #3. Sin embargo, sigue ofreciendo unas propiedades físicas y mecánicas y una estabilidad dimensional casi idénticas. La aleación Zamak 7 es muy útil para fabricar piezas de fundición de mayor tamaño. Además, este tipo de material es ideal para la fabricación de formas complejas y para la producción que requiere tipos de acabado de herrajes superiores. El uso de la aleación #5 se limita a casos especiales en los que se necesita una mayor resistencia a la fluencia y dureza del material.

- Supervisa constantemente el equilibrio de las máquinas y las "células de bucle cerrado".

- Garantiza la consistencia del producto "disparo a disparo"

- Acelera la corrección de cualquier problema durante el funcionamiento

- Garantiza la coherencia del proceso de producción día tras día

Ventajas de la fundición a presión de zinc:

- Gran resistencia y dureza

- Alta resistencia a la corrosión

- Excelente conductividad eléctrica

- Alta conductividad térmica

- Materia prima barata

- Baja viscosidad que permite formas pequeñas e intrincadas

- Gran precisión dimensional y estabilidad

- Excelente capacidad de pared delgada

- Capacidad de conformado en frío, lo que facilita la unión

- Apariencias visualmente atractivas

- Excelente resistencia a la corrosión

- Promueve una larga vida útil del troquel

- Económico para piezas pequeñas

Tipos de material:

- Zinc 3

- Zinc 5

- ZAMAK 8

Fundición a presión Rangos de tamaño y peso: 0,05-1kg Tamaño: 200*200mm

Lista de equipos

- (2) Lktech88

- (2) Lktech160

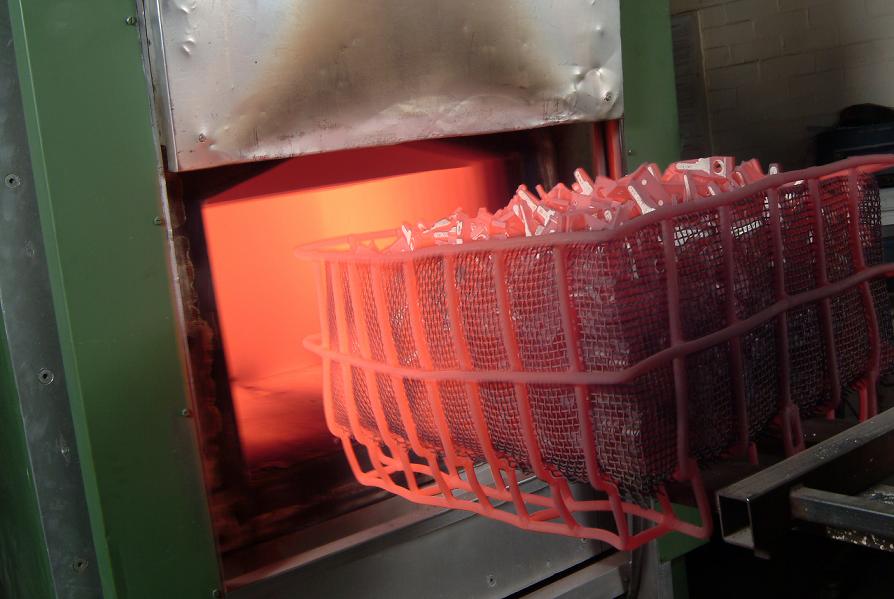

Horno de fusión de concentración de gas natural

- (2) Shoei STM-500

- (1) Shoei ALM-500